研究人员发现适合下一代发动机的合金材料

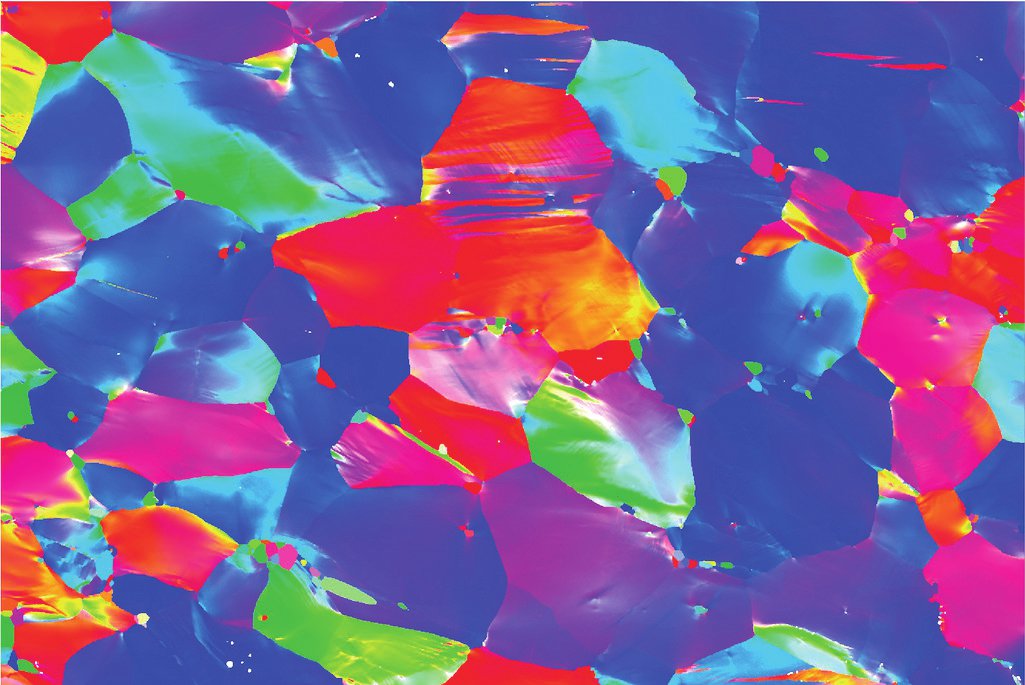

利用扫描电子显微镜中的电子反向散射衍射技术绘制的合金晶体结构图。每种颜色代表晶体中重复结构改变三维方向的部分

研究人员发现了一种非凡的金属合金,这种合金在极端温度下不会开裂,原因是合金中的晶体在原子层面上发生了扭结或弯曲。这种由铌、钽、钛和铪组成的金属合金在极热和极冷的温度下都具有惊人的强度和韧性,令材料科学家们震惊不已。在这种情况下,强度是指材料在永久变形之前可以承受多大的力,而韧性则是指材料的抗断裂(开裂)能力。这种合金在各种条件下都能保持弯曲和断裂的韧性,这为下一代发动机采用新型材料打开了大门,使其能够以更高的效率运行。

由劳伦斯伯克利国家实验室(伯克利实验室)和加州大学伯克利分校的罗伯特·里奇(Robert Ritchie)领导的研究小组,与加州大学欧文分校的迪兰·阿佩里安(Diran Apelian)教授和得克萨斯农工大学的恩里克·拉维利亚(Enrique Lavernia)教授领导的小组合作,发现了这种合金的惊人特性,并弄清了它们是如何从原子结构的相互作用中产生的。他们的研究成果发表在4月11日的《科学》(Science)杂志上。

“将热量转化为电能或推力的效率取决于燃料燃烧的温度—温度越高越好。然而,工作温度受限于必须承受高温的结构材料,”第一作者、里奇实验室的博士生大卫·库克(David Cook)说,“我们已经无法进一步优化目前在高温下使用的材料,因此非常需要新型金属材料。这正是这种合金的前景所在”。

这项研究中的合金属于一类新型金属,被称为难熔高熵或中熵合金(RHEAs/RMEAs)。我们在商业或工业应用中看到的大多数金属都是由一种主要金属与少量其他金属元素混合制成的合金,但RHEAs和RMEAs是通过将接近等量的金属元素在极高的熔化温度下混合制成的,这赋予了它们独特的性质,科学家们仍在对其进行研究。由于这些合金具有高温应用的潜力,里奇的研究小组已经对它们进行了数年的研究。

该研究小组的共同通讯作者、博士后研究员普尼特·库马尔(Punit Kumar)说:“我们的团队以前曾对RHEAs和RMEAs进行过研究,我们发现这些材料非常坚固,但通常具有极低的断裂韧性,这就是为什么当这种合金显示出极高的韧性时,我们感到非常震惊。”

库克指出,大多数RMEAs的断裂韧性低于10兆帕/米,是有记录以来最脆的金属之一。专门设计用于抗断裂的最佳低温钢的韧性是这些材料的20倍。然而,铌、钽、钛和铪(Nb45Ta25Ti15Hf15)RMEA合金甚至能够击败低温钢,其韧性是室温下典型RMEA的25倍以上。

但发动机并不是在室温下工作的。科学家们一共在5个温度下对这种合金的强度和韧性进行了评估:196℃(液氮温度)、25℃(室温)、800℃、950℃和1200℃。最后一个温度约为太阳表面温度的1/5。

研究小组发现,这种合金在低温下的强度最高,随着温度的升高,强度略有减弱,但在整个温度范围内仍然表现出色。断裂韧性是根据材料中现有裂缝扩展所需的力计算出来的,在所有温度下都很高。

几乎所有的金属合金都是晶体,这意味着材料内部的原子以重复单位排列。然而,没有一种晶体是完美的,它们都含有缺陷。会移动的最突出缺陷称为位错,它是晶体中未完成的原子平面。当对金属施加外力时,会导致许多位错移动,以适应形状的变化。例如,当你弯曲一个铝制回形针时,回形针内部的位错运动就会适应形状的变化。然而,在较低的温度下,位错的移动变得更加困难,因此许多材料在低温下会变脆,因为位错无法移动。这就是泰坦尼克号的钢壳在撞上冰山后断裂的原因。熔化温度高的元素及其合金将这一问题发挥到了极致,许多元素甚至在800℃的高温下仍会变脆。然而,这种RMEA却逆流而上,即使在低至液氮(-196℃)的温度下也能承受断裂。

为了了解这种非凡金属内部发生了什么,共同研究员安德鲁·米诺(Andrew Minor)和他的团队在伯克利实验室下属的国家电子显微镜中心使用四维扫描透射电子显微镜(4D-STEM)和扫描透射电子显微镜(STEM)分析了受压样品以及未弯曲和未开裂的对照样品。

电子显微镜数据显示,这种合金不同寻常的韧性来自于一种被称为“扭结带”的罕见缺陷所产生的意想不到的副作用。当外力导致晶体条带塌陷并突然弯曲时,就会在晶体中形成扭结带。晶体在这些条带中的弯曲方向增加了位错感受到的力,使它们更容易移动。在大体积层面上,这种现象会导致材料软化(这意味着材料变形时需要施加的力更小)。研究小组从过去的研究中得知,在RMEA中很容易形成扭结带,但他们认为软化效应会使裂纹更容易在晶格中扩散,从而降低材料的韧性。但实际上,情况并非如此。

库克说:“我们首次发现,在原子间存在尖锐裂纹的情况下,扭结带实际上可以通过分散损伤来阻止裂纹的扩展,防止断裂并产生极高的断裂韧性。”

据里奇说,在使用新的合金制造喷气式飞机发动机涡轮或SpaceX火箭喷嘴等产品之前,还需要进行更多的基础研究和工程测试,因为机械工程师理所当然地需要深入了解材料的性能,然后才能在现实世界中使用它们。不过,这项研究表明,这种金属具有制造未来发动机的潜力。